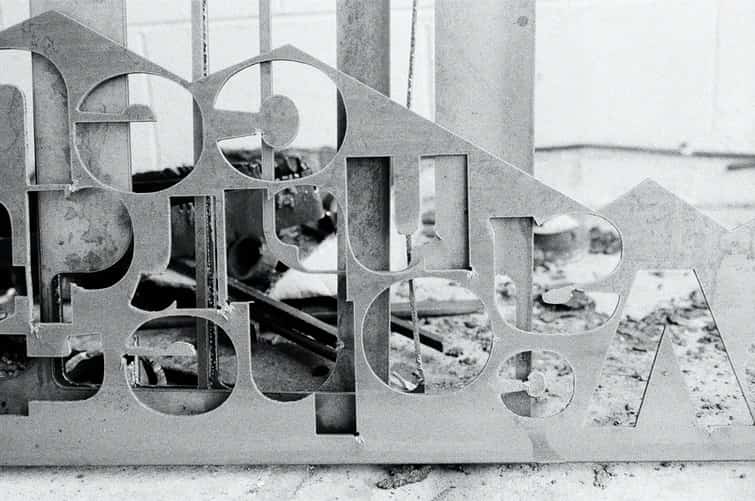

Cięcie laserowe, plazmowe i tlenowe to procesy, które wykorzystuje się do przycinania różnego rodzaju materiałów. Posiadają one wiele zalet, w tym między innymi ogromną precyzję, która jest niezbędna przy cięciu niektórych produktów. Czym więc różnią się te techniki i jakie wiązki dokładnie wykorzystują?

Cięcie laserem

Cięcie laserem jest jednym z najbardziej popularnych procesów cięcia. Wiązka laserowa uderza w materiał, który ma przeciąć, a następnie bardzo mocno go nagrzewa. Jest ona nakierowana na powierzchnię dopóki ta nie stopnieje albo całkiem nie odparuje. Laser musi całkowicie wniknąć w materiał w jednym, konkretnym miejscu. Dopiero wówczas rozpoczyna się proces cięcia. Często wykorzystuje się również gazy procesowe, które pozytywnie wpływają na wyniki przycinania.

Cięcie laserem posiada szereg zalet. Po pierwsze, można za pomocą takiej techniki ciąć różne materiały. Przekrój możliwości jest bardzo duży i nie równa się z żadnymi innymi materiałami zarówno organicznymi, jak i nieorganicznymi. Po drugie, po zakończeniu cięcia, nie trzeba martwić się o dodatkową obróbkę końcową, ponieważ dochodzi dodatkowo do uszczelnienia krawędzi powierzchni. Kolejną zaletą jest również to, że narzędzia, czy też maszyny służące do cięcia laserowego nie zużywają się. Głowice nie stępiają się, dlatego istnieje możliwość oszczędności kosztów związanych z eksploatacją sprzętu. Ponadto, wiązka laserowa pozwala na wysoką precyzję. Taką metodę oferuje również firma Unihut. Zachęcamy do zapoznania się z ofertą cięcia.

Zastosowanie

Cięcie laserem wykorzystuje się do cięcia różnorodnych materiałów. Mowa między innymi o drewnie, papierze (białym albo kolorowym), skórze, tkaninach, korkach, kartonach, poliwęglanie, gumie, poliestrze, metali, piance, poliuretanu i tym podobne. Laser jest także stosowany między innymi do znakowania oraz grawerowania czy drążenia otworów. Wykorzystanie więc takiej techniki jest bardzo szerokie.

Cięcie plazmą

Dość popularnym procesem jest również cięcie plazmą. Wykorzystywany jest do cięcia metali przy pomocy specjalnego łuku plazmowego. Sama plazma jest materią zjonizowaną, która ma bardzo podobną strukturę do gazu, jednak posiada niższą jonizację cząsteczek. Przewodzi ona prąd elektryczny, a wraz ze wzrostem temperatury, opór tego stanu zmniejsza się.

Cięcie plazmą wykorzystuje do pracy specjalny system, który składa się z czterech najważniejszych elementów. Są to: palnik plazmowy, źródło zasilania, to jest źródło plazmowe, przewód uziemiający, a także elementy eksploatacyjne. Jeśli jednak mamy do czynienia z systemem wąskostrumieniowym, wówczas w jego skład wchodzą również konsole gazowe. Mają one za zadanie dozować oraz miksować gazy techniczne.

Podczas cięcia plazmą, dysza oraz elektroda stykają się wzajemnie. Podczas tego procesu, palnik nie przepuszcza gazu. Dzieje się to dopiero po naciśnięciu spustu palnika. Wówczas źródło podaje do niego prąd o natężeniu zaledwie kilku amperów, a następnie wraca przez przewód łuku do miejsca pierwotnego. Gaz w tym samym czasie jest podawany do palnika, co sprawia, że prąd niejako płynie. Strumień rzeczonego gazu doprowadza do wypychania łuku elektrycznego oraz strumienia plazmowego do otworu dyszy. Kiedy łuk przeskoczy na powierzchnię, którą chcemy ciąć, wówczas dochodzi do podawania pełnego natężenia prądy. W ten sposób metal pod presją kilkunastu tysięcy stopni Celsjusza zaczyna się topić i przecinać.

Do zalet takiej metody na pewno zaliczymy ogromną prędkość cięcia, nawet siedem razy większa w stosunku do cięcia tlenowego. Brak podgrzewania wiązki oraz stosunkowo szybkie przebijanie materiału, duży zakres grubości cięcia, możliwość przycinania materiałów cienkich bez konieczności ich nadpalania oraz niewielką szczelinę cięcia. Ponadto, istotne jest także to, że taka technika ma małe odkształcenia cieplne.

Zastosowanie

Cięcie plazmą jest wykorzystywane – najprościej rzecz ujmując – do przecinania wszystkich materiałów, które mają zdolność przewodzenia prądu. W rzeczywistości jednak plazmę można spotkać podczas cięcia głównie aluminium oraz stali nierdzewnej i czarnej. To, jaką grubość przetnie system, jest uzależniony od mocy źródła. Ręczne urządzenia rozcinają blachy do 75 milimetrów. Systemy zaawansowane jednak bez przeszkód przetną materiał o grubości do 150 milimetrów. Są także stosowane do cięcia rur oraz siatek.

Warto również wspomnieć, że cięcie plazmą może być stosowane przy powierzchniach brudnych i pomalowanych, a nawet zardzewiałych. Nie trzeba ich wcześniej czyścić.

Cięcie tlenem

Cięcie tlenem natomiast jest również znane pod nazwą gazowego albo płomieniowego. na taką technikę składa się kilka etapów. Metal na samym początku jest nagrzewany do temperatury zapłony, a później jest utleniany. Kolejnym krokiem jest wydmuchanie materiału z pomocą tlenu znajdującego się pod bardzo wysokim ciśnieniem.

Niestety, ta metoda nie nadaje się do obróbki niektórych materiałów przez temperaturę zapłonu. Cięcie tlenowe można wykorzystywać przede wszystkim do cięcia stali konstrukcyjnych – niskostopowych oraz niskowęglowych. Co więcej, można również wykorzystywać tę technikę do zardzewiałych blach.

Cięcie gazowe stosuje różne gazy do rozgrzewania materiałów. Wśród nich można wymienić chociażby gaz ziemny, propylen, a także propan, który nadaje się do grubych blach oraz acetylen do cienkich blach.

Cięcie tlenowe jest jednak metodą bardzo ekonomiczną. Pozwala również na cięcie pod różnymi kątami oraz zawiera szeroki zakres, jeśli chodzi o grubość ciętego materiału.

Zastosowanie

Cięcie tlenem jest stosowane do przedmiotów, powierzchni stalowych. Nadaje się do materiałów od grubości od 3 do nawet 200 milimetrów. Można również wykorzystać tę technikę do cięcia blach pokrytych rdzą. Niestety, cięcie gazowe posiada raczej niewielki zakres, jeśli chodzi o materiały, które można przecinać.

Unihut – cięcie z precyzją

Zarówno cięcie tlenem, plazmą, jak i tlenem oferuje firma Unihut, której celem każdego dnia jest zagwarantowanie wszystkim klientom zadowolenie oraz satysfakcję ze świadczonych usług. Unihut oferuje szereg usług, w tym między innymi cięcie laserem, obróbkę mechaniczną, piecową i tym podobne. Wszystkie zadania oraz zlecenia są wykonywane z wykorzystaniem najwyższej jakości urządzeń oraz mechanizmów. Dzięki temu, klienci mogą być pewni, że ich zlecenia zostaną wykonane z najwyższą precyzją.

Do cięcia stosowany jest bowiem laser firmy Eagle z serii eVision. Dzięki temu, zarówno wycinanie laserowe, plazmowe, jak i tlenowe oraz gięcie blach i walcowanie są wykonywane z uwagą o nawet najdrobniejsze szczegóły.

Firma daje również pewność, że realizacja zleceń jest bardzo szybka, a ceny atrakcyjne. Nic więc dziwnego, że marka wyrobiła sobie silną pozycję na rynku w branży elektrycznej, piecowej, energetycznej oraz mechanicznej. Oprócz profesjonalnego sprzętu, warto także pamiętać, że w Unihut pracują osoby o wysokich kwalifikacjach zawodowych, posiadające ogromne, wieloletnie doświadczenie w swojej pracy inżynieryjno-technicznej.